【PickUp産学連携】金属めっきの匠が引き出す研究の可能性

「めっき」には大きく分けて2種類ある。アクセサリやボールペンの先の部分に行われる装飾めっき、そして家電製品の内部などに見られる性能を上げることを目的とした機能めっきだ。墨田区にある深中メッキ工業株式会社は、機能めっきを主に取り扱っている。ここの匠たちは「できるまで諦めない」という研究熱心さでこれまでに数々のオンリーワン技術を生み出してきた。町工場が持つ高い技術と研究現場のニーズがかけ合わさることで生まれる製品に期待が高まる。深中メッキの代表取締役深田稔氏の静かな自信はその可能性を感じさせてくれる。

深中メッキ工業株式会社

代表取締役 深田 稔 氏

3つの工程が製品を完成に導く

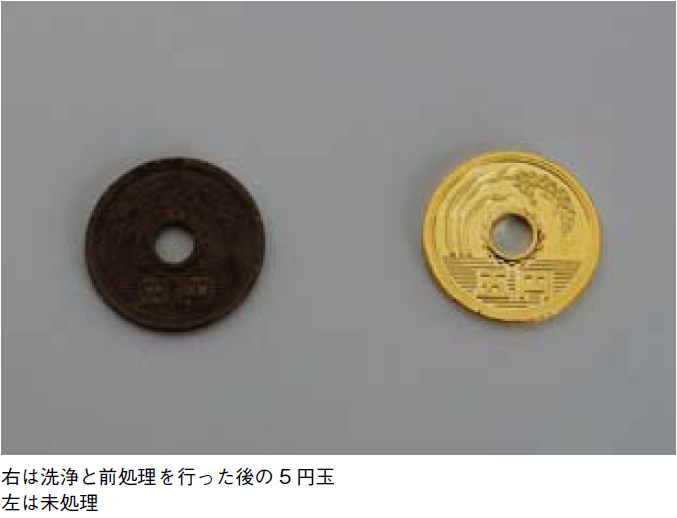

「5円玉持ってます?」と、にこにこしながら切り出した深田氏。にぶい色の5円玉を受け取とると、ちょっと待っててねと言い残して工場の奥へとささっと消えてしまった。しばらくして戻ってくると、めっきというのは、化粧にたとえられるんですよと再び話が始まった。複数のうすい酸を通して油やさびを落とす「洗浄」、金属表面を平滑にする「前処理」、表面に金属をコーティングする「めっき」、それぞれの工程が化粧の際の洗顔、化粧水や乳液による肌の調整、ファンデーションで表面をコーティングという3つの過程に相当する。この3つの工程のそれぞれに研究に研究を重ねた企業秘密が潜んでおり、大手企業にさえマネのできない超薄型で均一なめっきを可能にしているというのだ。この特別な技術で、これまでたくさんの製品が生み出されてきた。

町工場の研究者魂

同社の名前を世界にとどろかせた事例を紹介しよう。携帯電話などに採用されているリチウム電池であるが、これが世の中に出るためには深中メッキの技術が欠かせなかったのだ。リチウム電池の実用化には小型化が必須だったのだが、内圧が高くなったときに押されて開くよう設計されている蓋に当時は問題があった。この蓋と本体に隙間があると内部の液がもれる危険性がある。安全基準を満たすためにはこの小さな蓋に施されるめっきが3μmの厚さで誤差が0.3μm以内である必要があった。しかも大量生産するためにはコストを抑えなければならない。めっきを安く行うには電解液の中にターゲットを入れて行う電気めっきが適している。しかし、ターゲットに電流が真っ先に流れ始めるところや帯電しやすい四隅からめっきが始まってしまうため、均一にするのはとても困難なのだ。均一な薄さを求められ多くの企業はお手上げだったが、深中メッキでは試行錯誤を繰り返し、ついに全ての工程それぞれに工夫をすることで、なんとか条件をクリアすることができた。「100 回のうち99 回は失敗します。でも、残りのたった1回のために諦めずにやってみるんです」。これはまさに、研究者魂ではないだろうか。

機能性を向上させる唯一のめっき技術

リチウム電池の蓋のめっきにも生かされた技術の1つである前処理の効果を、深田氏が見せてくれた。始めに渡した5円玉を眺めてみると、めっきはしていないが、写真のようにピカピカとした光沢をはなっている。洗浄と前処理を行うことで、金属表面の凹凸がなくなり光沢が出てくる。

そして、この前処理はサビ止めの効果も発揮するというのだ。サビは、金属の表面に凹凸があると酸素と接触する表面積が増えてしまうので起こりやすくなる。つまり、逆にいえば、前処理をして平滑な面にしてからめっきをすればサビにくくなるというわけだ。銅は酸化しやすい金属だが、それまでのめっき界の常識を覆しサビにくい銅めっきを実現した。これは、6価クロムなどの人体に有害なめっきが施せない医療機器ですでに応用されている。

また、この均一な銅めっきの技術は、製品全体の機能を向上させるのにも使われている。イヤホンジャックがそれだ。銅はとてもやわらかい金属なので、イヤホンジャックを穴に差し込むと、金属同士がぴったりと隙間なく接触することができる。その結果、ノイズの軽減された美しい音質で音楽を楽しむことができるようになるというわけだ。他にも、どの金属でどのようにめっきを施すのかによって、電気伝導性を向上させたり、潤滑よくさせたり、表面を硬くして摩耗を防いだり、製品内での光の乱反射を防ぐために光吸収をさせたりという機能を付加することができるのである。様々な金属の特性を知りつくし、目的に合った金属を選び出し製品の機能まで向上させる、まさに匠の技だ。

町工場と連携して研究を推し進める

金属のソムリエのように適切な金属を選んで薄く均一なめっきをするという技術を、研究現場の視点で捉えてみるとその可能性は新たに広がる。電気的なノイズを極限まで取り除きたい場合や、とても小さい部品でサビては困るようなものなど、実験環境を考えてみると思い当たるものが出てくるのではないだろうか。たとえば、脳への電気刺激の応答や細胞膜の電位を計測したりする際には、周辺機器や装置由来の電気ノイズを極力抑える対策が必要になるだろう。また、酵素反応による基質の濃度変化を計測するバイオセンサーの基盤などでは、μmオーダーの電極が必要となるが、その電極の機能を向上させるためにこの技術が応用できるかもしれない。

深田氏は、「研究者の方から連絡がきたら嬉しいですね。いろいろ相談しながら、作りたいと思います。わたしたちは研究現場にどんなニーズがあるのかわからないですが、楽しみです」と意欲的な笑みをみせた。

●深中メッキ工業株式会社

[ 住 所 ] 東京都墨田区立花 5–11–7

[ T E L ] 03–3613–1551

[ F A X ] 03–3619–1520

[ U R L ] http://www.fukanaka.co.jp